El control de los cordones de soldadura es una etapa extremadamente importante en la fabricación de una pieza. Dicho control se efectúa de diferentes formas. De hecho, se puede realizar un control visual de la pieza antes de buscar, de manera más detallada, posibles anomalías presentes en la soldadura.

Pero, ¿qué es el cordón de soldadura? ¿Cómo se lleva a cabo un control visual? ¿Qué máquinas se utilizan para el control de los cordones de soldadura?

Robots de soldadura en la industria del automóvil

¿Qué es el control de los cordones de soldadura?

El control de soldadura le da al operario una imagen precisa dela calidad de las soldaduras efectuadas en una pieza. Este análisis es extremadamente importante en la medida en que contribuye a calcular la resistencia de una soldadura. Esta resistencia es fundamental para garantizar un comportamiento perfecto de la pieza a lo largo del tiempo.

Dicho control se lleva a cabo en tres etapas. Primero se efectúa un control antes de la soldadura. Desde el análisis del material a soldar hasta el control macrográfico, todo se examina. Esta etapa tiene como objetivo inspeccionar minuciosamente las dos piezas que han de soldarse juntas. De hecho, los materiales deben ser compatibles entre ellos para ofrecer una resistencia perfecta tras la soldadura.

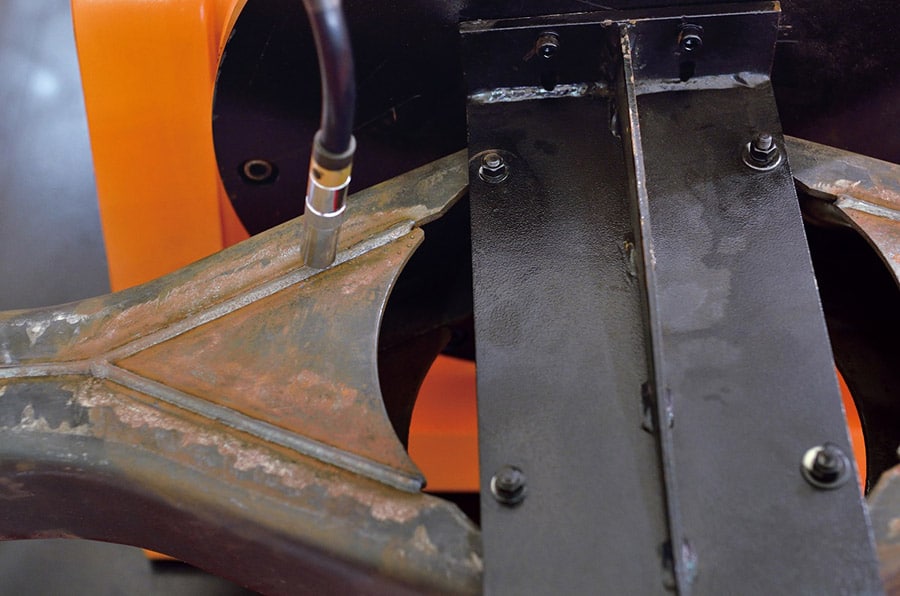

Chasis de automóvil soldado

Después viene el control durante la soldadura. Este proporciona al operario una idea de la correcta ejecución de la misma. Así pues, la calidad de la soldadura, su cadencia y la aparición de deformaciones debidas al desajuste de las piezas se someten a un control riguroso durante todo el proceso de soldadura.

Finalmente, un último control realizado tras la soldadura comprueba la conformidad del trabajo efectuado. Después de un control visual, la pieza pasa a unas máquinas específicas que analizan la forma de la soldadura. Pero también efectúan medidas dimensionales completas que buscan mejorar la precisión de diseño de las futuras juntas.

De hecho, estudiando la estructura de la soldadura realizada, es posible detectar los diferentes defectos para evitarlos más adelante.

Control visual de un cordón de soldadura en la industria del automóvil

Este control de los cordones de soldadura es una etapa fundamental para garantizar una solidez perfecta de la pieza final. En realidad, en algunas industrias, como la del automóvil, se aplican a veces cientos de soldaduras para cada producto acabado.

Una debilidad en una de esas uniones podría tener graves consecuencias durante el uso del producto en cuestión. Por lo tanto, la precisión es extremadamente importante y debe ser el centro de atención durante la fase de soldadura.

La importancia del control macrográfico

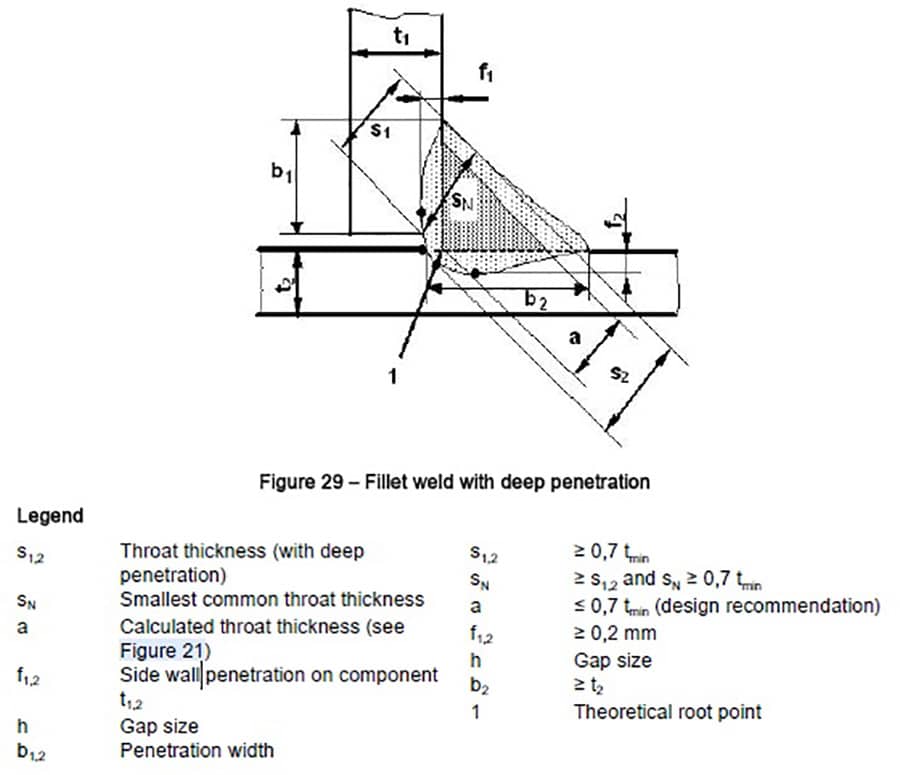

Ya sea para una soldadura de extremo a extremo o una soldadura en ángulo, es importante realizar un control macrográfico estricto. Este control pone de manifiesto las heterogeneidades que pueden existir en la nueva pieza metálica obtenida.

En primer lugar, es preciso realizar un corte transversal de la soldadura. Este corte se obtiene mediante un corte abrasivo húmedo. Gracias a este procedimiento, se evita cualquier daño térmico que podría deteriorar la pieza.

De hecho, una soldadura dañada podría proporcionar unos peores datos estructurales. Gracias a este corte transversal, obtiene una visualización completa de la zona de conexión, la zona afectada térmicamente y las diferentes pasadas aplicadas durante la soldadura.

Cortadora y pulidora metalográfica para el control de las soldaduras

Según los métodos de soldadura, los cálculos son diferentes. Efectivamente, algunos métodos van a requerir varias pasadas, mientras que otros van a aplicarse en una sola pasada. El control macrográfico va a dar detalles precisos sobre la estructura de cada soldadura. Gracias a este examen, también se puede poner de manifiesto el tamaño y la forma de los granos presentes en su unión.

Para mostrar la soldadura, y realizar las pruebas macrográficas, debe utilizar algunos productos químicos. Estos productos dependen del metal a estudiar. Por ejemplo, para el acero al carbono con bajo contenido de aleación, deberá usar una solución de Nital y de ácido nítrico.

En primer lugar, hay que sumergir el corte en esta solución para luego hacer que aparezcan las distintas capas de soldadura con el fin de estudiarlas más fácilmente. Antes de cualquier análisis, es preciso un aclarado abundante.

Algunas piezas precisan también ser sumergidas en un baño de ultrasonidos para llevar a cabo una limpieza más minuciosa. Después se secan cuidadosamente antes de realizar el control macrográfico.

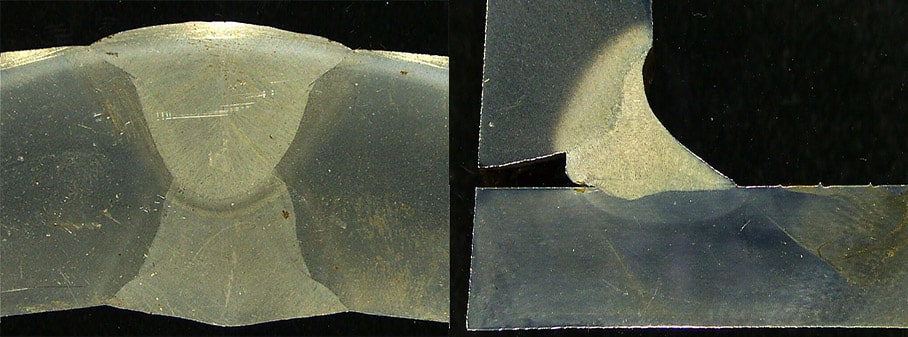

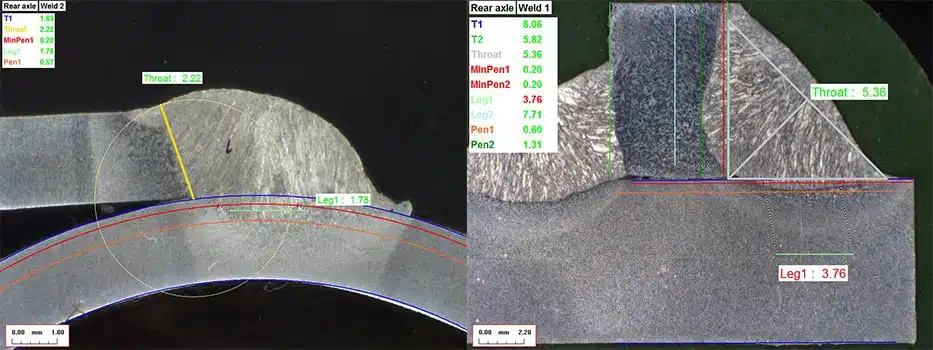

Macrografías de cordones de soldadura tras el ataque

Una vez revelada la soldadura, podrá someterla a toda una batería de pruebas visuales y analizar el número de pasadas y la solidez de la misma.

Soluciones para ayudarle en el control de los cordones de soldadura

Esquema teórico de las medidas a efectuar en un cordón de soldadura (norma VW)

Hay numerosos sistemas propuestos para controlar los cordones de soldadura. No obstante, de entre todas las soluciones disponibles, existen dos más precisas que las demás. Hablamos del sistema StructureExpert Weld-5 y del StructureExpert Weld-11.

StructureExpert Weld-5, una herramienta imprescindible para el control de soldaduras

Estación de toma y análisis de imágenes destinada a la medida de los cordones de soldadura: StructureExpert Weld-5

Esta estación de toma y análisis de imágenes simplifica enormemente el control de los cordones de soldadura. En realidad, tras haber preparado su muestra para el análisis, puede utilizar el sistema óptico de esta estación, que le da con precisión los datos deseados. Diseñada para funcionar con el software específico StructureExpert Weld, la máquina ofrece al operario un análisis preciso.

El software, totalmente configurable, puede así mismo ahorrarle mucho tiempo. Efectivamente, se adapta a las normas propuestas por los fabricantes. Así su tiempo se optimiza y sus análisis se realizan con más fluidez. Dotada de una posibilidad de aumento que oscila entre 2,5 y 50x, ofrece la capacidad necesaria para estudiar cualquier pieza. Su campo de visión abarca de 80 a 4,5 mm, favoreciendo así una lectura precisa para el control de los cordones de soldadura.

Medidas sobre macrografías de soldaduras

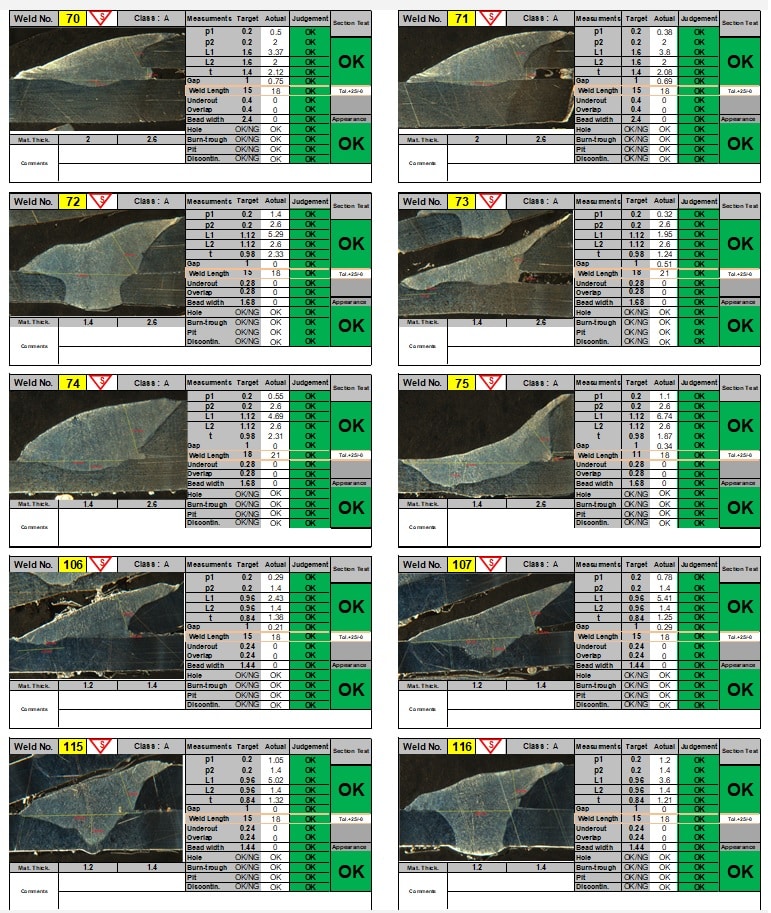

Una vez analizada la pieza, usted puede crear informes personalizados para cada pieza o para cada cordón de soldadura…

StructureExpert Weld-11, la precisión al servicio de su industria

Estación de toma y análisis de imágenes destinada a la medida de cordones de soldadura láser: StructureExpert Weld-11

Diseñada para responder a todas las necesidades en materia de control de cordones de soldadura láser, la StructureExpert Weld-11 es una maravilla tecnológica de precisión.

Provisto de una gama de aumentos que va desde 20x hasta 240x, este cuerpo de cámara es uno de los más precisos del mercado. Al poder observar cordones de soldadura que van de 8,27 mm a 0,68 mm, esta solución facilita enormemente el análisis completo de sus muestras.

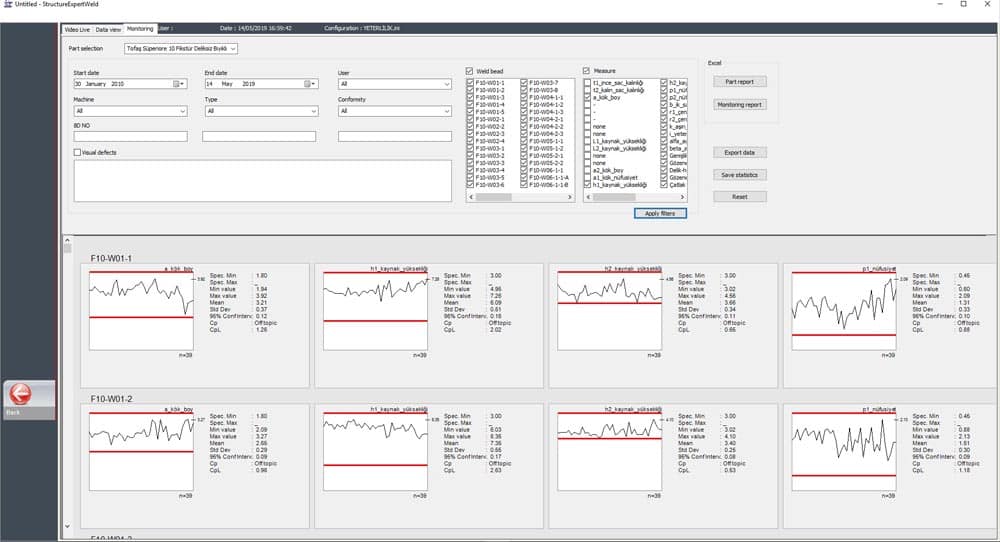

A partir de un corte, se puede obtener, en tan solo unos clics, una imagen nítida, unas medidas completas y una imagen de conjunto de todo su cordón de soldadura. Suministrada con su software específico, puede conservar un historial de todos los análisis efectuados por la máquina.

La arquitectura de datos permite al operario recuperar rápidamente una medida determinada de cordón de soldadura. Por su parte, el seguimiento de estadísticas ofrece la posibilidad de mostrar la evolución de los procedimientos de soldadura.

En solo unos instantes, puede comparar los listados de diferentes piezas para constatar mejoras en su proceso de soldadura. Muy útil para el análisis de las soldaduras láser en la industria del automóvil, la StructureExpert Weld-11 es la herramienta de análisis perfecta para todos sus trabajos de control en los cordones de soldadura láser.

Macrografías de soldaduras láser para la industria del automóvil

La importancia del control de soldadura en la industria del automóvil

La industria del automóvil es uno de los sectores que más utiliza la soldadura. Ya sea para ensamblar los distintos elementos de un coche o para simples reparaciones, se realizan multitud de trabajos de soldadura en este sector. Y, por supuesto, se efectúan controles específicos en los diferentes cordones de soldadura presentes en los coches.

Realizadas principalmente mediante soldadura MIG (soldadura por gas inerte) / MAG (soldadura con gas activo), las soldaduras en el automóvil han de cumplir unas normas muy específicas. En esta industria, hay que evitar numerosas pautas durante la formación del cordón de soldadura. Entre esas pautas, tenemos:

- El cráter hueco

- La cuneta en el borde del cordón

- La mordedura en el borde del cordón

- El efecto de alabeo

- El colapso del borde

- El recorte de la pieza

- La falta de penetración

- La falta de fusión

Estos defectos, bien conocidos por los operarios de control de soldaduras, han de evitarse por todos los medios. Por eso es importante realizar rápidamente un control de soldadura preciso a cada muestra.

Por supuesto, los cordones de soldadura se someten también a un análisis en función de los esfuerzos que han de soportar.

Cuanto más grandes son dichos esfuerzos, más drásticos son los criterios de aceptación.

Para respetar todas las normas específicas de la fabricación de automóviles, los fabricantes deben basarse en informes de control de soldadura fiables y precisos. Por ello, el uso de soluciones como StructureExpert Weld resulta imprescindible en la industria del automóvil.

En efecto, el control de las soldaduras es muy frecuente en este sector. Algunas piezas contienen hasta 500 soldaduras. La solución StructureExpert Weld ofrece muchas facilidades a la industria del automóvil. Gracias a su software específico, es posible generar un informe automático por pieza.

Informe de medida de una pieza

Este informe incluye todas las soldaduras presentes en la pieza en cuestión. Así pues, ya no tendrá necesidad de examinar numerosos archivos para encontrar una unión soldada específica en una pieza: todo se centraliza en un mismo lugar.

Además, gracias a los módulos adicionales del software, dispondrá de un historial completo de los análisis efectuados, así como de una herramienta de seguimiento de estadísticas. Esta última permite seguir la evolución de las medidas y, por lo tanto, del proceso de soldadura en el tiempo, y tener acceso a los cálculos estadísticos más frecuentes: Cp, Cpk, Cpu, Cpl…

Seguimiento de la evolución de las medidas de los distintos cordones de soldadura de una misma pieza

Las diferencias entre control macrográfico y micrográfico

Como hemos visto anteriormente, el análisis macrográfico se realiza sobre una muestra con corte transversal. Después del pulido y del ataque químico para revelar la soldadura, esta pasa por una fase de análisis completo.

Desde la geometría de la unión hasta la profundidad de penetración pasando por la extensión de la zona afectada térmicamente, todo se refleja meticulosamente calculado y agrupado en un informe con el fin de evaluar la calidad de la soldadura. Las imperfecciones de la superficie y las imperfecciones internas también se detallan para que la pieza incorpore un análisis completo de los defectos.

Este análisis se efectúa con soluciones como la StructureExpert Weld-5. Esta permite el análisis de la mayor parte de los cordones de soldadura de la industria del automóvil con su gama de aumentos de 2,5x a 50x.

Por su parte, el análisis macrográfico va a ofrecer un examen más pormenorizado de la soldadura. De hecho, gracias a esta técnica es posible analizar con precisión la existencia de poros o de microfisuras presentes en la soldadura.

Un estudio completo de la estructura y del tamaño de los granos también está disponible gracias a esta técnica. Con los datos recopilados, es más sencillo mejorar la resistencia de la soldadura y acercarse lo máximo posible a la perfección.

Para realizar este análisis, es importante utilizar material de alta precisión. Las soluciones como la StructureExpert Weld-11 son perfectas para este tipo de trabajos. De hecho, la óptica que incluye esta máquina puede alcanzar un aumento de hasta 240x. Utilizada con su software específico, la máquina ofrece un control preciso de cada soldadura.

La macroscopía, un examen rápido a simple vista

Por último, también es importante tener en cuenta el control visual de una soldadura. Generalmente, es lo primero que hay que hacer para evaluar una soldadura correcta. El control visual y el control dimensional deben realizarse en una disposición bien precisa.

En primer lugar, es importante disponer de una buena fuente de iluminación para realizar este análisis. Después, el operario debe situarse a una distancia de 50 cm de la superficie a estudiar y colocarse en un ángulo de más de 30° con respecto a la pieza a controlar.

Por supuesto, como ayuda, puede usar una lupa. Un espejo de bolsillo y una cinta métrica le serán también muy útiles. La unión no debe presentar:

- ningún exceso de penetración,

- ningún desnivel

- ni exceso de grosor en los cordones.

Así pues, es posible corregir el defecto antes de pasar a una serie de pruebas más exhaustivas.

El control de soldadura en pocas palabras

Sea cual sea la precisión buscada, es imprescindible un control de soldadura estricto para brindar a sus productos una solidez perfecta. Desde los softwares hasta los dispositivos ópticos, pasando por soluciones de automatización, el control de las soldaduras se basa hoy en día en una tecnología de precisión sin precedentes. En la industria del automóvil, como en otras industrias, nuestras soluciones ayudan a los operarios a garantizar sus análisis de control de soldaduras.

¡Sé el primero en comentar!